软包锂电池发鼓的原因及控制

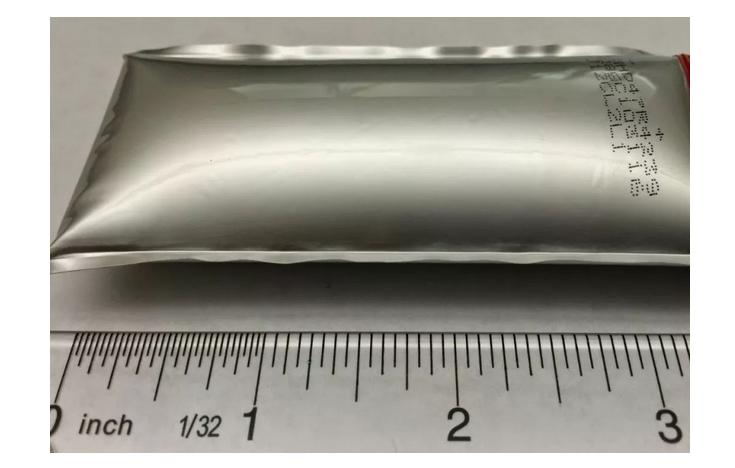

随着电池的能量密度要求不断提高,尺寸空间也越来越小,那么软包装锂离子电池稍有气体膨胀导致电池发鼓的现象就会影响正常性能,严重时将会撑破包装铝箔,造成漏液致使腐蚀危险。

本文分析了气胀的类型和产生的可能原因,并提出解决方案,供大家参考。

一、气体产生的类型

软包装锂离子电池气体的产生分为正常产气和异常产气两种。正常产气是指在电芯生产工艺过程中的化成工序,常称为化成产气。此种气体一般可于后续工序中排出,对电芯不产生明显影响。

异常产气是指封装完成后,由于电池内部发生异常,造成气体量过多,此种情况下气体不能排出,引起电芯鼓胀,导致性能恶化。当内部压力过大时,容易撑开包装铝箔,造成漏液、腐蚀等严重损害。

有很多因素可以导致异常产气,其中分为几大类:一是电芯本身在后续的循环过程中,负极表面的SEI膜可能脱落或者变疏松,并进行SEI膜重构,伴随气体产生;二是电芯内部水含量超标导致;三是电池内短路导致异常产气;四是高温存储过程产气;五是过充过放产气。

其中,成膜的致密和稳定是电芯性能得以保障的前提,水含量超标和电池内短路是生产过程中经常出现的问题。

二、 异常产气原因分析

1 水含量异常胀气

由于整个电池体系对水分的敏感性,当有过量水分的存在时,不但降低电池性能,而且还会伴随大量气体产生,同时有可能引发更为严重的安全问题。所以,水分控制是锂离子电池生产的前提,也是软包装电池在生产过程中需要严格控制的工艺参数。

水分超标电芯的表现集中有两点:一是气体成分中氢气含量明显增大,二是从化成容量来看,胀气电芯比正常电芯容量更小。这是由于水分在电芯内部会发生一系列的副反应。

电芯内部水含量超标,引发原因有多种,但大致可分为两大类:一种是由于封装不良,后续空气中的水分进入电芯内部导致;另一种是生产工艺过程中水分控制不良导致。

2 内短路胀气

电池在生产过程中,当有内短路点出现时,局部温度急剧升高,导致电解液分解,对此种胀气电池的气体成分进行分析发现CO2含量大大增加,发生气胀。

3 高温存储及过充过放胀气

在高温存储及过充过放过程中,正极材料处于亚稳状态,极不稳定,会发生一系列的分解反应,这个过程同样会产生气体,电芯发生鼓胀。

三、 抑制异常产气的措施

抑制异常产气需要从材料设计和制造工艺两方面着手。

首先要在设计端优化材料及电解液体系。针对电解液的处理常常采用添加少量的成膜添加剂的方法。

此外由对于正极材料进行表面包覆,不但可以增加材料的结构稳定性,还可以减少正极与电解液的接触,降低活性正极催化分解所产生的气体。

其次要严格控制制造工艺过程参数,保证封装可靠性,防止电池内部水分过量引起的胀气,控制方法如下:

(1) 电芯卷绕完成后干燥充分,防止膜片中水分含量超标;

(2) 严格控制真空烘烤后电芯到注液时间及干燥房的湿度;

(3) 保证注液手套箱密封性;

(4) 控制电解液中水分和游离酸含量;

(5)规范电解液存储环境及密封条件,防止电解液在使用及存放过程中进入过量水分;

(6) 采用闭口加压化成或者外置气囊化成后抽真空封口排气;

(7) 采用多步化成和高温搁置工艺,保证产气完全;

(8) 提高封装可靠性。

锂离子电池(LIB)已成为现代社会生活中主要的能量存储解决方案。其中磷酸铁锂电池完美替代铅酸电池,更加是并网调峰、离网储能、光伏储能、UPS、数据中心等行业的首选。

相关推荐: